Nazca Neo Linka 導入事例 CASE02

kintone × Linkaで、1日90分の作業ロスをゼロに!加工機の稼働データから生産管理までを実現した町工場

有限会社 相馬シャーリング 様

8割の生産比率を担うレーザー加工機。

気付けぬ夜間の機械停止とNCプログラムの送信作業に苦悩

商業施設や橋梁といった大型建設物の鉄骨に使われる鋼板加工を行う、有限会社相馬シャーリング。H形鋼の連結部分を留めるパーツや、ボルトを取り付ける接合パーツなど、産業用建材を制作しています。

シャーリングと呼ばれる鋼板のせん断(※1)加工で創業。2014年には、仕上がりの美しさや加工幅の広がりを強みとするレーザー加工機を導入しました。その後は、レーザー加工機による精密切断加工が同社の主力技術に。穴あけ加工やショット加工、曲げ加工といった二次加工にも対応し、伸びゆく建設業界のニーズに応えてきました。

※1)せん断とは|上刃と下刃の圧力によって金属の切断を行う技術。「プレス加工」の一種。

切断面が美しく仕上がり品質が向上するほか、無人で夜間稼働できる点がレーザー加工機の大きなメリットです。

2020年の自社工場新設を機にレーザー加工機を1台増設し、2台体制となりました。24時間、工場をフル稼働させ、同社の生産性を高めていくことが期待されました。

ただし、「さまざまな要因から機械停止が発生してしまい、とくに夜間に生産が止まるのが悩みでした」と語るのは、取締役 営業管理部の相馬寿江さまです。

取締役 相馬 寿江 氏

「朝、会社に来てみると、夜間に終わっているはずの作業が終わっていないのです。急いで遅れを取り戻そうとしますが、予定していた工程がどうしても後ろ倒しに……必然的に残業が発生してしまいます。

夜間の機械停止が起きた際に社員へ通知が届く仕組みと、機械停止のタイミングや原因が把握できる仕組みを求めていました」

また、同社の技術責任者さまは、「NCプログラムの読み込みにも時間がかかるのが難点だった」と、もう1つの課題について教えてくださいます。

「レーザー加工機がNCプログラムを読み込む作業だけで、1日に最大90分を費やしていました。1プログラムあたり平均して約3分、重いデータで5分もかかっていたためです。

さらにうち1台は、NCプログラムを1つずつしか読み込めません。

定盤(加工する母材を乗せる土台)に乗せる母材の枚数が多いときは、NCプログラムを何個も送信しますので、その間オペレーターは実機から離れることができず、作業効率が悪くなっていました」

さっそく加工機の稼働状況を見える化するシステムを探し、さまざまなベンダーから見積りを取り寄せてみたという相馬取締役。しかしながら、高額なシステムが多く導入に踏み切れなかったといいます。

「導入に踏み切れなかった背景には、2017年からkintone(※2)を活用しはじめていたこともあります。販売管理のために使いはじめ、その後、NCプログラムの管理などもkintoneで行うようになりました。

そうした背景から、加工機の稼働データをkintoneに集約できるシステムを探しましたが、なかなか見つからずにいたのです」

そんな2021年末、相馬取締役は、新明和ソフトテクノロジが主催する「設計・製造から工場の見える化までトータル支援!製造業のためのセミナー」を視聴されたことをきっかけに、具体的な商談に進みました。

Nazca Neo Linkaで工場を見える化!

吸い上げたデータをkintoneへ集約し、生産管理までを可能に

新明和ソフトテクノロジとの商談で、「Nazcaシリーズの導入とkintone連携により、やりたかったことがすべて実現できると感じました」という相馬取締役。

IoTによる工場の見える化システム「Nazka Neo Linka(ナスカ・ネオ・リンカ、以下:Linka)」と、パソコン1台で最大32台のNC工作機械とつなげるNCプログラム送受信用ソフトの「Nazca5 DNC(ナスカ・ディーエヌシー、以下:DNC)」を導入いただくことになりました。

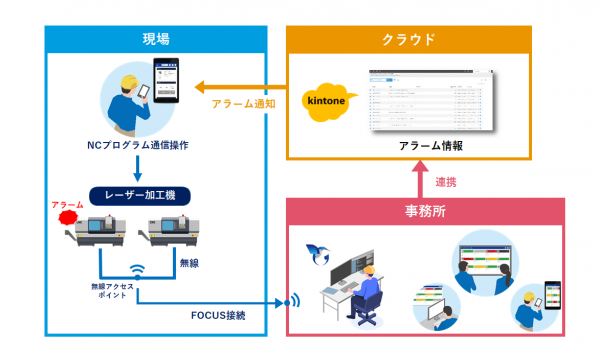

図:相馬シャーリングのシステム構成図。

両システムをkintoneと連携し、加工機の稼働状況や機械停止に関わるデータをkintone上に集約した。

相馬取締役は、決め手は「費用面だった」と語ります。

「この価格で導入できるの!?と、とても驚きましたね。一番高い見積りと比べると、10分の1くらいの予算でしたから。

さらに、営業担当の山本さんには、ミニマムの初期費用で始められるサブスクプランを作っていただきました。3カ月のトライアル期間を設けていただいたほか、弊社にとって必要な機能だけを組み合わせてパッケージを作ってくださったのです」

その背景について、営業を担当した新明和ソフトテクノロジ 東日本グループ営業ユニットの山本優斗は、次のように語ります。

「相馬シャーリングさまにとって、真に必要なシステムを作りたいと考えていました。トライアルの段階でさまざまな機能を試していただきましたが、加工生産管理の機能や、NCプログラムの保存機能などは不要だったので、カットしています。

すぐれたオペレーターのいらっしゃる会社さまほど、機能を追加せずとも現場の運用でカバーできることが多くあります」

技術責任者様

山本の話を受け、技術責任者さまは「稼働“監視”のシステムでは社員も身構えてしまうかもしれませんし、経営陣に稼働を監視したい意図はまったくありませんでした。知りたいのは、『今、稼働しているべきプログラムが滞りなく稼働しているかどうか』ですから、稼働“把握”のシステムを実現したかったのですよね。こうした経営陣の考えを社員が柔軟に受け入れてくれたこともあり、Linkaの導入はスムーズに進みました」と続けました。

相馬シャーリングとの協力体制により、開発もとてもスムーズに。2022年の1月下旬に打ち合わせ・現地調査を行ってから約3カ月後にはシステムの稼働がスタートしました。

そんな中でも苦労したことは、あったのでしょうか?相馬取締役は次のように語ります。

「弊社では、将来を見据えた工場づくりに取り組んでおり、すべてのネットワークを無線LANにしています。通信の遮断が起き、たまに一部の稼働データが取得できていないことも……。

ですが、そうした課題もトライアル期間中に山本さんが技術対応をしてくれました。本当にまめに対応してくださるので、頼んでよかったと心から思います」

業務効率化により空いた時間をより高付加価値な作業に充てる

LinkaとDNCの導入で、相馬シャーリングの課題はどのように解消されたでしょうか?

「Linkaの導入によって、事務所内でレーザー加工機の稼働状況をモニタリングできるようになりました。『稼働中』に『停止中』、『段取り中』など、機械の稼働状況がリアルタイムで分かります。

夜間の無人稼働についても、『完了』と『緊急停止』の通知メールが届きます。緊急停止への初動対応が早くなり、オペレーターも安心して出社できるようになりました」と相馬取締役。

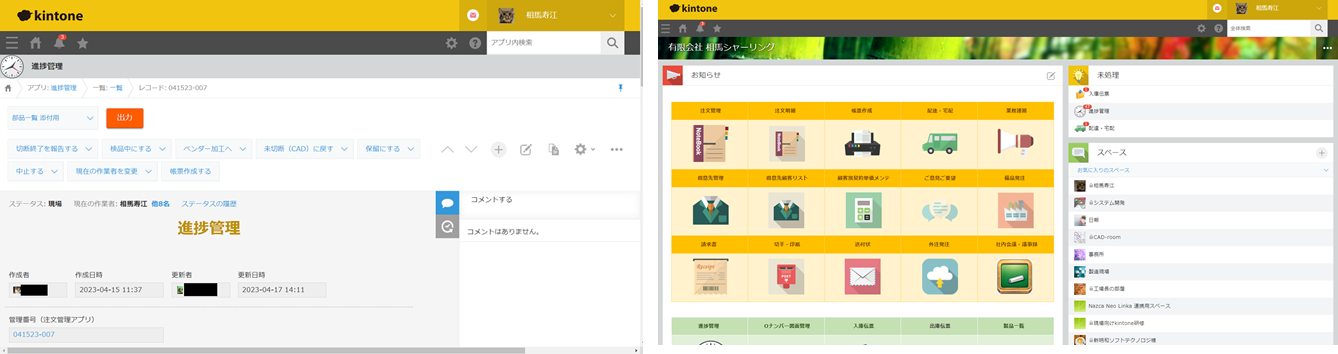

事務所内でのLinka運用イメージ

続いて、技術責任者さまは生産管理上のメリットについて触れます。

「Linkaとkintoneを連携したことで、『今、レーザー加工機が実施してる作業が、何のNCプログラムであるのか』まで把握できるようになりました。これにより、1つの案件が今『CAD/CAMで作業中なのか』『現場で加工中なのか』といったレベルで確認できるようになったのです。

社員の誰でもタブレット上で生産進捗を確認できるようになり、今では進捗会議も不要になりました」

kintoneイメージ図

左から進捗管理アプリイメージ図、kintone全体イメージ図

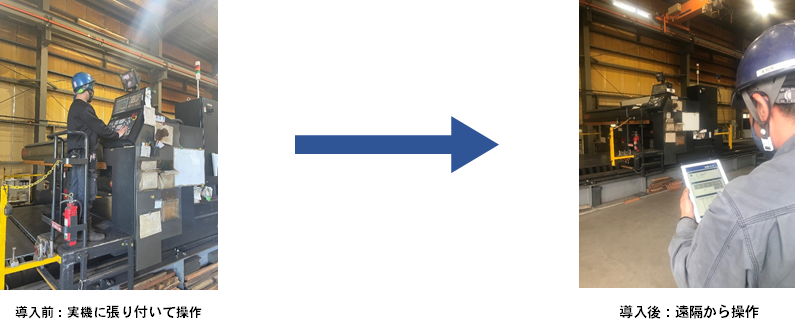

NCプログラムの送受信も、DNCを通じてサクサクに。1プログラムあたり5~15秒ほどで送信できるようになり、オペレーターも実機へ張り付く必要がなくなりました。

かつてオペレーターの自由を奪っていた90分間は、新たな挑戦への機会になっているようです。

代表取締役 相馬 法行 氏

「意欲のある社員には、スキルや目標意識の向上を図ってもらっています。具体的には、新分野における製品の試作や二次加工など、より付加価値を生む作業にチャレンジする時間が捻出できました。大きな効果を感じています」と、次世代育成に意欲を見せる相馬法行社長。

今後はどのように発展していきたいでしょうか?

「お陰様でIT面は改善が進みましたので、これからは技術的な面も伸ばしていきます。今弊社で対応している鋼材の厚さは16ミリですが、より厚い鋼材の切断にも応えていきたいですね。

鋼板の切断に加えて、穴あけ、ショット、曲げ、その他さまざまな加工のご相談を多くいただくようになりました。これからもお客さまの声を大切に、新たなニーズにも布石を打っていきたいと思います」

作業を効率化し、浮かせた時間を社員のスキルアップに充てている相馬シャーリング。機能そのものである「稼働監視」を目的とせず、「生産管理」や「社員への情報共有」といった真の目的に応じてツールを選定したことが成功につながった好例でした。

※2)kintoneは、サイボウズ株式会社の登録商標または商標です。